เข้าใจ DIP

DIP เป็นแบบปลั๊กอิน ชิปที่บรรจุด้วยวิธีนี้จะมีพินสองแถว ซึ่งสามารถเชื่อมเข้ากับซ็อกเก็ตชิปที่มีโครงสร้าง DIP ได้โดยตรง หรือเชื่อมในตำแหน่งเชื่อมที่มีจำนวนรูเท่ากันก็ได้ การเชื่อมแบบเจาะทะลุแผงวงจร PCB สะดวกมาก และเข้ากันได้ดีกับเมนบอร์ด แต่เนื่องจากพื้นที่และความหนาของบรรจุภัณฑ์ค่อนข้างใหญ่ ทำให้พินเสียหายได้ง่ายในระหว่างการใส่และถอด ทำให้ความน่าเชื่อถือต่ำ

DIP เป็นแพ็คเกจปลั๊กอินที่ได้รับความนิยมมากที่สุด โดยมีขอบเขตการใช้งานรวมถึง IC ลอจิกมาตรฐาน, หน่วยความจำ LSI, วงจรไมโครคอมพิวเตอร์ เป็นต้น แพ็คเกจโปรไฟล์ขนาดเล็ก (SOP) พัฒนามาจาก SOJ (แพ็คเกจโปรไฟล์ขนาดเล็กของพินชนิด J), TSOP (แพ็คเกจโปรไฟล์ขนาดเล็กแบบบาง), VSOP (แพ็คเกจโปรไฟล์ขนาดเล็กมาก), SSOP (SOP แบบลดลง), TSSOP (SOP แบบลดลงบาง) และ SOT (ทรานซิสเตอร์โปรไฟล์ขนาดเล็ก), SOIC (วงจรรวมโปรไฟล์ขนาดเล็ก) เป็นต้น

ข้อบกพร่องในการออกแบบชุดอุปกรณ์ DIP

รูแพ็คเกจ PCB มีขนาดใหญ่กว่าอุปกรณ์

รูเสียบ PCB และรูพินของบรรจุภัณฑ์ถูกวาดตามข้อกำหนด เนื่องจากจำเป็นต้องชุบทองแดงในรูระหว่างการขึ้นรูปแผ่นโลหะ ความคลาดเคลื่อนโดยทั่วไปคือบวกหรือลบ 0.075 มม. หากรูบรรจุภัณฑ์ PCB มีขนาดใหญ่เกินไปกว่าพินของอุปกรณ์จริง จะทำให้อุปกรณ์หลวม ดีบุกไม่เพียงพอ การเชื่อมด้วยลม และปัญหาด้านคุณภาพอื่นๆ

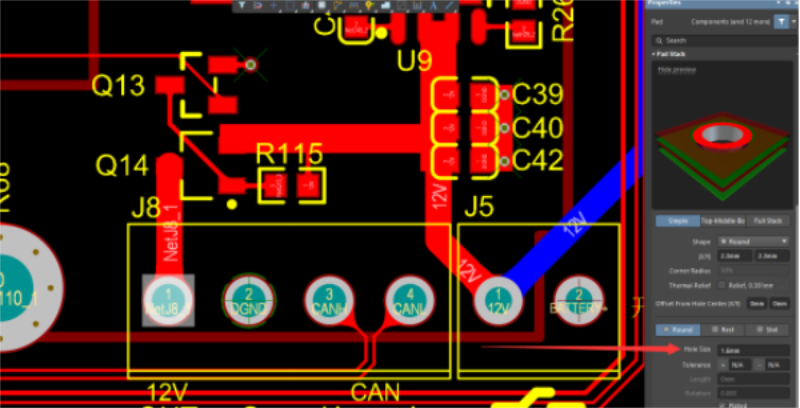

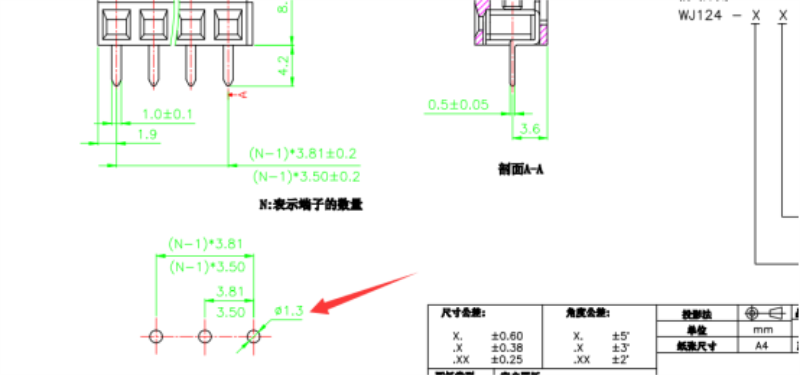

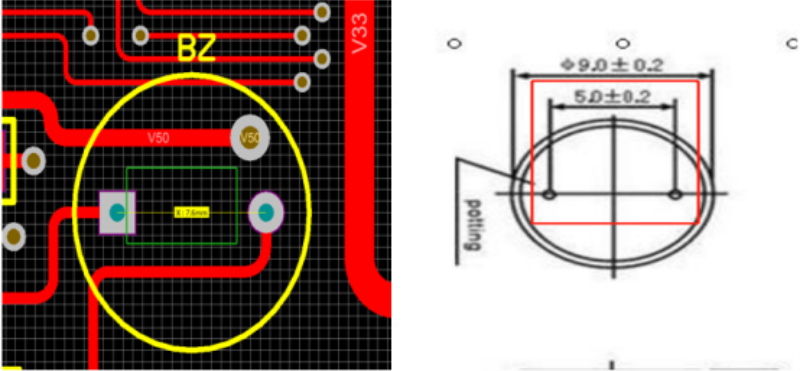

ดูรูปด้านล่าง โดยใช้พินอุปกรณ์ WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX) ขนาด 1.3 มม. รูบรรจุภัณฑ์ PCB ขนาด 1.6 มม. รูรับแสงมีขนาดใหญ่เกินไป ทำให้ไม่สามารถเชื่อมแบบข้ามคลื่นในระยะเวลาและพื้นที่ได้

แนบไปกับรูป ซื้อส่วนประกอบ WJ124-3.81-4P_WJ124-3.81-4P (KANGNEX) ตามข้อกำหนดการออกแบบ พิน 1.3 มม. ถูกต้อง

รูแพ็คเกจ PCB มีขนาดเล็กกว่าอุปกรณ์

เสียบปลั๊ก แต่จะไม่มีรูทองแดง ถ้าเป็นแผงเดี่ยวหรือคู่ก็ใช้วิธีนี้ได้ แผงเดี่ยวและคู่มีการนำไฟฟ้าจากภายนอก การบัดกรีสามารถนำไฟฟ้าได้ รูเสียบปลั๊กของบอร์ดหลายชั้นมีขนาดเล็ก และบอร์ด PCB สามารถสร้างใหม่ได้ก็ต่อเมื่อชั้นในมีการนำไฟฟ้า เนื่องจากการนำไฟฟ้าของชั้นในไม่สามารถแก้ไขได้ด้วยการคว้าน

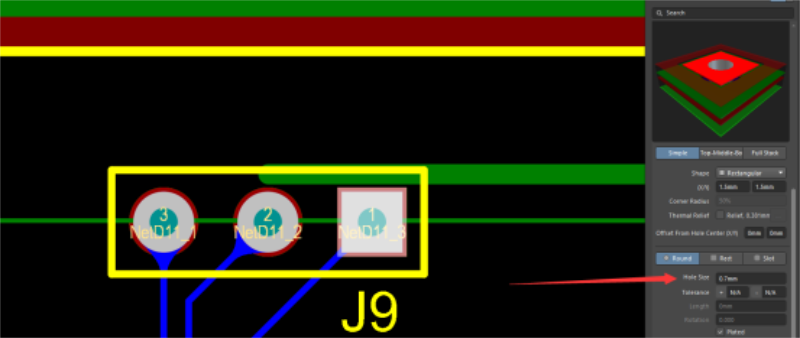

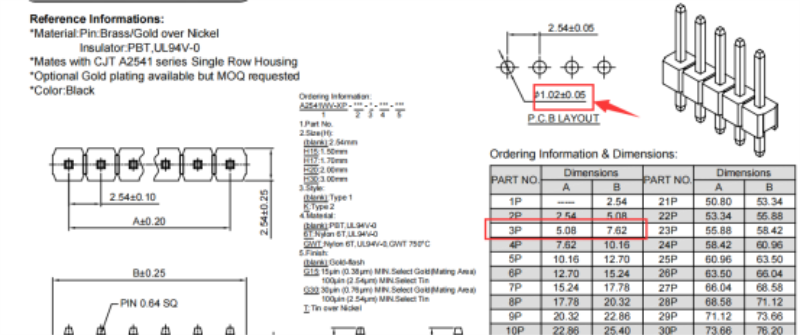

ดังแสดงในรูปด้านล่าง ส่วนประกอบของ A2541Hwv-3P_A2541HWV-3P (CJT) จะถูกจัดซื้อตามข้อกำหนดการออกแบบ พินมีขนาด 1.0 มม. และรูแผ่นปิดผนึก PCB มีขนาด 0.7 มม. ซึ่งทำให้ใส่ไม่ได้

ส่วนประกอบของ A2541Hwv-3P_A2541HWV-3P (CJT) ได้รับการจัดซื้อตามข้อกำหนดการออกแบบ พิน 1.0 มม. ถูกต้อง

ระยะห่างของพินแพ็คเกจแตกต่างจากระยะห่างของอุปกรณ์

แผ่นปิดผนึก PCB ของอุปกรณ์ DIP ไม่เพียงแต่มีรูเท่ากับพินเท่านั้น แต่ยังต้องมีระยะห่างระหว่างรูพินเท่ากันด้วย หากระยะห่างระหว่างรูพินกับอุปกรณ์ไม่เท่ากัน จะไม่สามารถใส่อุปกรณ์ได้ ยกเว้นชิ้นส่วนที่มีระยะห่างของขาปรับระดับได้

ดังแสดงในรูปด้านล่าง ระยะห่างของรูเข็มของบรรจุภัณฑ์ PCB คือ 7.6 มม. และระยะห่างของรูเข็มของส่วนประกอบที่ซื้อคือ 5.0 มม. ความแตกต่าง 2.6 มม. ทำให้อุปกรณ์ไม่สามารถใช้งานได้

รูบรรจุภัณฑ์ PCB อยู่ใกล้เกินไป

ในการออกแบบ การเขียนแบบ และการบรรจุ PCB จำเป็นต้องคำนึงถึงระยะห่างระหว่างรูเข็ม แม้ว่าจะสามารถผลิตแผ่นเปล่าได้ แต่ระยะห่างระหว่างรูเข็มก็แคบ ซึ่งอาจก่อให้เกิดไฟฟ้าลัดวงจรได้ง่ายในระหว่างการประกอบโดยการบัดกรีแบบคลื่น

ดังที่แสดงในภาพด้านล่าง การลัดวงจรอาจเกิดจากระยะห่างของขาที่สั้น สาเหตุของการลัดวงจรในดีบุกบัดกรีมีหลายประการ หากสามารถป้องกันการประกอบได้ล่วงหน้าตั้งแต่ขั้นตอนการออกแบบ ก็จะช่วยลดโอกาสเกิดปัญหาได้

กรณีปัญหาพินอุปกรณ์ DIP

คำอธิบายปัญหา

หลังจากการเชื่อมแบบคลื่นยอดของผลิตภัณฑ์ DIP พบว่ามีการขาดแคลนดีบุกอย่างร้ายแรงบนแผ่นบัดกรีของขาคงที่ของซ็อกเก็ตเครือข่าย ซึ่งเป็นของการเชื่อมด้วยลม

ผลกระทบต่อปัญหา

ส่งผลให้เสถียรภาพของซ็อกเก็ตเครือข่ายและบอร์ด PCB แย่ลง และแรงของขาพินสัญญาณจะออกแรงในระหว่างการใช้งานผลิตภัณฑ์ ซึ่งในที่สุดจะนำไปสู่การเชื่อมต่อของขาพินสัญญาณ ส่งผลกระทบต่อประสิทธิภาพของผลิตภัณฑ์และทำให้เกิดความเสี่ยงต่อความล้มเหลวในการใช้งานของผู้ใช้

ปัญหาการขยายเวลา

ความเสถียรของซ็อกเก็ตเครือข่ายไม่ดี ประสิทธิภาพการเชื่อมต่อของพินสัญญาณไม่ดี มีปัญหาด้านคุณภาพ ซึ่งอาจนำความเสี่ยงด้านความปลอดภัยมาสู่ผู้ใช้ได้ และการสูญเสียในที่สุดนั้นไม่อาจจินตนาการได้

การตรวจสอบการวิเคราะห์การประกอบอุปกรณ์ DIP

มีปัญหามากมายเกี่ยวกับพินของอุปกรณ์ DIP และประเด็นสำคัญหลายประเด็นมักถูกมองข้าม ส่งผลให้บอร์ดสุดท้ายที่ถูกตัดออกไป แล้วจะแก้ไขปัญหาเหล่านี้ให้หมดไปอย่างรวดเร็วและสมบูรณ์ได้อย่างไร?

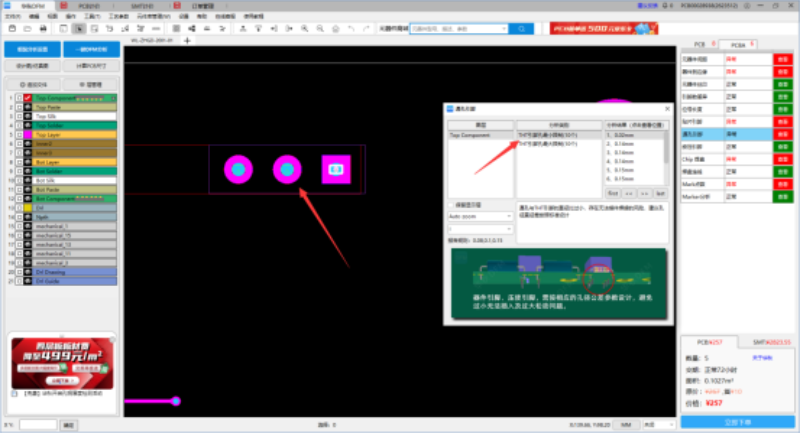

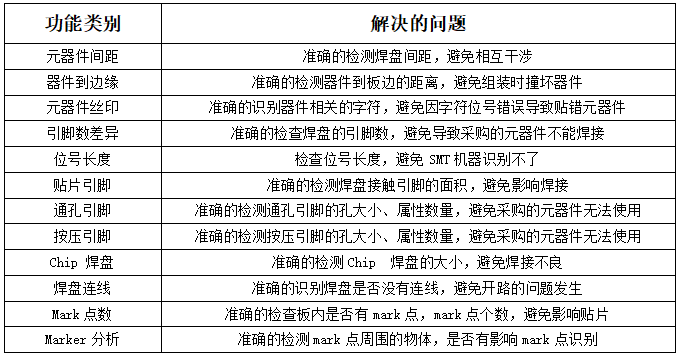

ที่นี่ ฟังก์ชันการประกอบและวิเคราะห์ของซอฟต์แวร์ CHIPSTOCK.TOP ของเราสามารถใช้ในการตรวจสอบพินของอุปกรณ์ DIP แบบพิเศษได้ รายการตรวจสอบประกอบด้วยจำนวนพินที่ทะลุผ่านได้ ขีดจำกัดขนาดใหญ่ของพิน THT ขีดจำกัดขนาดเล็กของพิน THT และคุณสมบัติของพิน THT รายการตรวจสอบพินเหล่านี้ครอบคลุมปัญหาที่อาจเกิดขึ้นในการออกแบบอุปกรณ์ DIP โดยพื้นฐานแล้ว

หลังจากการออกแบบ PCB เสร็จสิ้นแล้ว สามารถใช้ฟังก์ชันการวิเคราะห์การประกอบ PCBA เพื่อค้นหาข้อบกพร่องในการออกแบบล่วงหน้า แก้ไขความผิดปกติของการออกแบบก่อนการผลิต และหลีกเลี่ยงปัญหาการออกแบบในกระบวนการประกอบ ชะลอเวลาการผลิต และสิ้นเปลืองต้นทุนการวิจัยและพัฒนา

ฟังก์ชันการวิเคราะห์การประกอบมีกฎการตรวจสอบรายการหลัก 10 รายการและรายการละเอียด 234 รายการ ครอบคลุมปัญหาการประกอบที่เป็นไปได้ทั้งหมด เช่น การวิเคราะห์อุปกรณ์ การวิเคราะห์พิน การวิเคราะห์แผ่นรอง ฯลฯ ซึ่งสามารถแก้ไขสถานการณ์การผลิตที่หลากหลายที่วิศวกรไม่สามารถคาดการณ์ล่วงหน้าได้

เวลาโพสต์: 5 ก.ค. 2566