กาว SMT หรือที่รู้จักกันในชื่อกาว SMT หรือกาวสีแดง SMT มักเป็นกาวสีแดง (หรือสีเหลืองหรือสีขาว) ที่มีการกระจายตัวสม่ำเสมอด้วยสารทำให้แข็ง เม็ดสี ตัวทำละลาย และกาวชนิดอื่นๆ ส่วนใหญ่ใช้ในการยึดติดชิ้นส่วนบนแผ่นพิมพ์ โดยทั่วไปจะกระจายตัวด้วยวิธีการจ่ายหรือการพิมพ์สกรีนเหล็ก หลังจากติดชิ้นส่วนแล้ว ให้นำไปอบหรือเตาหลอมเพื่ออุ่นและแข็งตัว ข้อแตกต่างระหว่างกาวบัดกรีกับกาวบัดกรีคือ กาวจะแข็งตัวหลังจากให้ความร้อน อุณหภูมิจุดเยือกแข็งอยู่ที่ 150 องศาเซลเซียส และจะไม่ละลายหลังจากอุ่นซ้ำ กล่าวคือ กระบวนการทำให้แผ่นแข็งแข็งตัวด้วยความร้อนนั้นไม่สามารถย้อนกลับได้ ประสิทธิภาพการใช้งานของกาว SMT จะแตกต่างกันไปขึ้นอยู่กับสภาวะการแข็งตัวด้วยความร้อน วัตถุที่เชื่อมต่อ อุปกรณ์ที่ใช้ และสภาพแวดล้อมการใช้งาน ควรเลือกใช้กาวตามกระบวนการประกอบแผงวงจรพิมพ์ (PCBA, PCA)

ลักษณะ การใช้งาน และแนวโน้มของกาวติดแผ่น SMT

กาวแดง SMT เป็นสารประกอบพอลิเมอร์ชนิดหนึ่ง ส่วนประกอบหลัก ได้แก่ วัสดุพื้นฐาน (ซึ่งเป็นวัสดุโมเลกุลสูงหลัก) สารตัวเติม สารบ่ม และสารเติมแต่งอื่นๆ กาวแดง SMT มีความหนืด ความลื่นไหล คุณสมบัติของอุณหภูมิ คุณสมบัติการเปียก และอื่นๆ ด้วยคุณสมบัติของกาวแดงนี้ วัตถุประสงค์ของการใช้กาวแดงในการผลิตคือการทำให้ชิ้นส่วนยึดติดแน่นกับพื้นผิวของ PCB เพื่อป้องกันการตกหล่น ดังนั้น กาวติดแผ่นจึงเป็นการใช้ผลิตภัณฑ์ที่ไม่จำเป็นในกระบวนการทั้งหมด และด้วยการพัฒนาอย่างต่อเนื่องของการออกแบบและกระบวนการ PCA ทำให้สามารถเชื่อมแบบรีโฟลว์ผ่านรูและแบบรีโฟลว์สองด้านได้สำเร็จ และกระบวนการติดตั้ง PCA โดยใช้กาวติดแผ่นก็มีแนวโน้มลดลงเรื่อยๆ

วัตถุประสงค์ของการใช้กาว SMT

① ป้องกันชิ้นส่วนหลุดร่วงจากการบัดกรีแบบคลื่น (กระบวนการบัดกรีแบบคลื่น) เมื่อใช้การบัดกรีแบบคลื่น ชิ้นส่วนต่างๆ จะถูกยึดไว้กับแผ่นพิมพ์ เพื่อป้องกันไม่ให้ชิ้นส่วนหลุดร่วงเมื่อแผ่นพิมพ์ผ่านร่องบัดกรี

② ป้องกันไม่ให้ชิ้นส่วนอีกด้านหลุดออกในการเชื่อมแบบรีโฟลว์ (กระบวนการเชื่อมแบบรีโฟลว์สองด้าน) ในกระบวนการเชื่อมแบบรีโฟลว์สองด้าน เพื่อป้องกันไม่ให้อุปกรณ์ขนาดใหญ่ด้านที่บัดกรีหลุดออกเนื่องจากความร้อนจากการหลอมละลายของตะกั่วบัดกรี ควรใช้กาวติด SMT

③ ป้องกันการเคลื่อนตัวและการยืนของส่วนประกอบ (กระบวนการเชื่อมรีโฟลว์ กระบวนการเคลือบเบื้องต้น) ใช้ในกระบวนการเชื่อมรีโฟลว์และกระบวนการเคลือบเบื้องต้นเพื่อป้องกันการเคลื่อนตัวและตัวยกระหว่างการติดตั้ง

④ การทำเครื่องหมาย (การบัดกรีแบบคลื่น, การเชื่อมแบบรีโฟลว์, การเคลือบเบื้องต้น) นอกจากนี้ เมื่อเปลี่ยนแผ่นพิมพ์และส่วนประกอบต่างๆ ทีละชุด จะใช้กาวติดเพื่อทำเครื่องหมาย

กาว SMT แบ่งตามลักษณะการใช้งาน

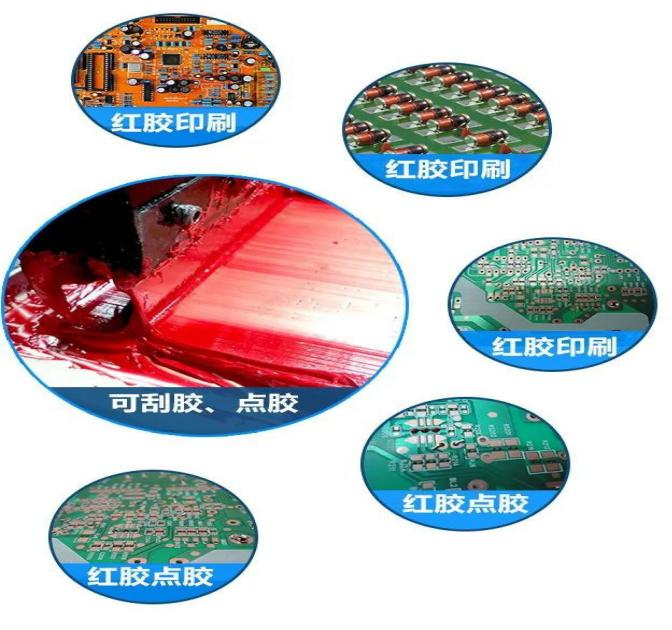

ก) ประเภทการขูด: การกำหนดขนาดจะดำเนินการผ่านการพิมพ์และการขูดของตาข่ายเหล็ก วิธีการนี้เป็นที่นิยมใช้มากที่สุดและสามารถใช้งานได้โดยตรงบนแท่นกดบัดกรี ควรกำหนดรูตาข่ายเหล็กตามประเภทของชิ้นส่วน ประสิทธิภาพของวัสดุพิมพ์ ความหนา และขนาดและรูปร่างของรู ข้อดีคือมีความเร็วสูง ประสิทธิภาพสูง และต้นทุนต่ำ

ข) ประเภทการจ่ายกาว: กาวจะถูกทาลงบนแผงวงจรพิมพ์โดยอุปกรณ์จ่ายกาว จำเป็นต้องใช้อุปกรณ์จ่ายกาวชนิดพิเศษซึ่งมีต้นทุนสูง อุปกรณ์จ่ายกาวใช้อากาศอัด กาวสีแดงจะผ่านหัวจ่ายกาวชนิดพิเศษไปยังพื้นผิว ขนาดของจุดกาว ปริมาณกาว ช่วงเวลา เส้นผ่านศูนย์กลางของท่อแรงดัน และพารามิเตอร์อื่นๆ ที่ต้องควบคุม เครื่องจ่ายกาวมีฟังก์ชันการทำงานที่ยืดหยุ่น สำหรับชิ้นส่วนต่างๆ เราสามารถใช้หัวจ่ายกาวที่แตกต่างกัน ตั้งค่าพารามิเตอร์ที่ต้องการเปลี่ยนแปลงได้ นอกจากนี้ยังสามารถเปลี่ยนรูปร่างและปริมาณของจุดกาวได้ เพื่อให้ได้ผลลัพธ์ที่ต้องการ ข้อดีคือสะดวก ยืดหยุ่น และมั่นคง ข้อเสียคือมีลวดดึงและฟองอากาศได้ง่าย เราสามารถปรับพารามิเตอร์การทำงาน ความเร็ว เวลา แรงดันอากาศ และอุณหภูมิเพื่อลดข้อบกพร่องเหล่านี้ได้

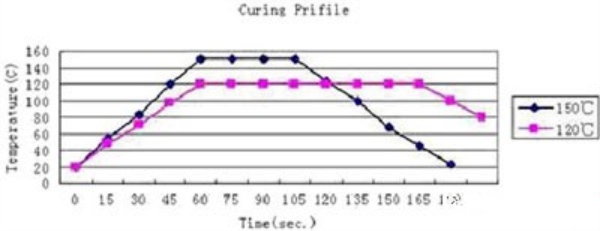

สภาวะการบ่มโดยทั่วไปของกาวแพทช์ SMT

| อุณหภูมิในการบ่ม | ระยะเวลาการบ่ม |

| 100℃ | 5 นาที |

| 120℃ | 150 วินาที |

| 150℃ | 60 วินาที |

บันทึก:

1. ยิ่งอุณหภูมิในการบ่มสูงขึ้นและเวลาในการบ่มนานขึ้น ความแข็งแรงของการยึดติดก็จะยิ่งแข็งแกร่งขึ้น

2. เนื่องจากอุณหภูมิของกาวติดแผ่นจะเปลี่ยนแปลงไปตามขนาดของชิ้นส่วนพื้นผิวและตำแหน่งการติดตั้ง เราจึงขอแนะนำให้ค้นหาเงื่อนไขการแข็งตัวที่เหมาะสมที่สุด

การจัดเก็บแพทช์ SMT

สามารถเก็บไว้ได้ 7 วันที่อุณหภูมิห้อง นานกว่า 6 เดือนที่อุณหภูมิต่ำกว่า 5°C และนานกว่า 30 วันที่อุณหภูมิ 5~25°C

การจัดการกาว SMT

เนื่องจากกาวแดงสำหรับติดแผ่นแปะ SMT นั้นได้รับผลกระทบจากอุณหภูมิ โดยมีความหนืด ความลื่นไหล การเปียก และคุณลักษณะอื่นๆ ของตัวเอง ดังนั้นกาวแดงสำหรับติดแผ่นแปะ SMT จึงต้องมีเงื่อนไขการใช้งานและการจัดการที่ได้มาตรฐานบางประการ

1) กาวสีแดงควรมีหมายเลขการไหลที่เฉพาะเจาะจง ตามจำนวนการป้อน วันที่ ประเภทไปจนถึงหมายเลข

2) ควรเก็บกาวสีแดงไว้ในตู้เย็นที่อุณหภูมิ 2 ~ 8°C เพื่อป้องกันไม่ให้คุณสมบัติได้รับผลกระทบเนื่องจากการเปลี่ยนแปลงของอุณหภูมิ

3) กาวสีแดงจะต้องได้รับการอุ่นที่อุณหภูมิห้องเป็นเวลา 4 ชั่วโมง โดยเรียงตามลำดับการใช้แบบเข้าก่อนออกก่อน

4) สำหรับการจ่ายยา ควรละลายกาวสีแดงของท่อ และควรใส่กาวสีแดงที่ไม่ได้ใช้กลับเข้าไปในตู้เย็นเพื่อจัดเก็บ และไม่สามารถผสมกาวเก่ากับกาวใหม่ได้

5) เพื่อให้กรอกแบบฟอร์มบันทึกอุณหภูมิขากลับ อุณหภูมิคนขากลับ และเวลาขากลับได้อย่างถูกต้อง ผู้ใช้จำเป็นต้องยืนยันการกรอกอุณหภูมิขากลับให้ครบถ้วนก่อนใช้งาน โดยทั่วไปกาวสีแดงจะไม่สามารถใช้งานได้อีกต่อไป

ลักษณะเฉพาะของกระบวนการของกาวแพทช์ SMT

ความแข็งแรงของการเชื่อมต่อ: กาว SMT ต้องมีความแข็งแรงของการเชื่อมต่อที่แข็งแรง หลังจากผ่านการชุบแข็งแล้ว แม้จะอยู่ในอุณหภูมิหลอมละลาย ตะกั่วบัดกรีก็จะไม่หลุดลอก

การเคลือบจุด: ในปัจจุบันวิธีการกระจายตัวของแผ่นพิมพ์ส่วนใหญ่เป็นการเคลือบจุด ดังนั้นกาวจึงต้องมีคุณสมบัติดังต่อไปนี้:

① ปรับให้เข้ากับกระบวนการติดตั้งต่างๆ

ง่ายต่อการตั้งค่าการจัดหาส่วนประกอบแต่ละชิ้น

③ ง่ายต่อการปรับให้เข้ากับส่วนประกอบต่างๆ

④ ปริมาณการเคลือบจุดที่คงที่

ปรับให้เข้ากับเครื่องจักรความเร็วสูง: กาวแปะที่ใช้ในปัจจุบันต้องรองรับความเร็วสูงของการเคลือบจุดและเครื่องแปะความเร็วสูงโดยเฉพาะการเคลือบจุดความเร็วสูงโดยไม่ต้องใช้ลวดดึงและการติดตั้งความเร็วสูงแผ่นพิมพ์ในกระบวนการส่งผ่านกาวจะต้องแน่ใจว่าส่วนประกอบต่างๆ จะไม่เคลื่อนที่

การวาดลวด การยุบตัว: เมื่อกาวแผ่นติดกับแผ่นรองแล้ว ส่วนประกอบต่างๆ จะไม่สามารถเชื่อมต่อไฟฟ้ากับแผ่นพิมพ์ได้ ดังนั้นกาวแผ่นจะต้องไม่วาดลวดในระหว่างการเคลือบ และไม่ยุบตัวหลังการเคลือบ เพื่อไม่ให้แผ่นรองปนเปื้อน

การบ่มที่อุณหภูมิต่ำ: เมื่อทำการบ่ม ส่วนประกอบปลั๊กอินทนความร้อนที่เชื่อมด้วยการเชื่อมแบบคลื่นยอดจะต้องผ่านเตาเชื่อมรีโฟลว์ด้วย ดังนั้น สภาวะการแข็งตัวจะต้องตรงกับอุณหภูมิต่ำและระยะเวลาสั้น

การปรับตัวเอง: ในกระบวนการเชื่อมรีโฟลว์และการเคลือบเบื้องต้น กาวแผ่นจะถูกทำให้แห้งและยึดติดแน่นก่อนที่ตะกั่วจะละลาย จึงช่วยป้องกันไม่ให้ชิ้นส่วนจมลงไปในตะกั่วและปรับตัวเองได้ เพื่อรับมือกับปัญหานี้ ผู้ผลิตจึงได้พัฒนาแผ่นปรับตัวเองขึ้นมา

ปัญหาทั่วไป ข้อบกพร่อง และการวิเคราะห์ของกาว SMT

แรงขับดันต่ำ

ความต้องการความแข็งแรงของแรงขับของตัวเก็บประจุ 0603 คือ 1.0KG, ความต้านทานคือ 1.5KG, ความแข็งแรงของตัวเก็บประจุ 0805 คือ 1.5KG, ความต้านทานคือ 2.0KG ซึ่งไม่สามารถเข้าถึงแรงขับข้างต้นได้ แสดงว่าความแข็งแรงนั้นไม่เพียงพอ

โดยทั่วไปมีสาเหตุมาจากดังต่อไปนี้:

1. ปริมาณกาวไม่เพียงพอ

2. คอลลอยด์ไม่ได้รับการรักษา 100%

3. บอร์ด PCB หรือส่วนประกอบมีการปนเปื้อน

4. คอลลอยด์เองก็เปราะบาง ไม่มีความแข็งแรง

ความไม่เสถียรของทิกโซทรอปิก

กาวแท่งขนาด 30 มล. จำเป็นต้องถูกกดด้วยแรงดันอากาศหลายหมื่นครั้งจึงจะใช้หมด ดังนั้นกาวแผ่นจึงต้องมีความหนืดที่ดีเยี่ยม มิฉะนั้น จะทำให้จุดกาวไม่เสถียร หากมีกาวน้อยเกินไป จะทำให้มีความแข็งแรงไม่เพียงพอ ทำให้ชิ้นส่วนหลุดออกในระหว่างการบัดกรีแบบคลื่น ในทางกลับกัน ปริมาณกาวมากเกินไป โดยเฉพาะกับชิ้นส่วนขนาดเล็ก ทำให้ติดกับแผ่นรองได้ง่าย ป้องกันการต่อไฟฟ้า

กาวหรือจุดรั่วไม่เพียงพอ

เหตุผลและมาตรการแก้ไข:

1. แผงวงจรพิมพ์ไม่ได้รับการทำความสะอาดเป็นประจำ ควรทำความสะอาดด้วยเอธานอลทุกๆ 8 ชั่วโมง

2. คอลลอยด์มีสิ่งเจือปน

3. ช่องเปิดของกระดานตาข่ายมีขนาดเล็กเกินไปหรือแรงดันในการจ่ายน้อยเกินไป ทำให้การออกแบบมีกาวไม่เพียงพอ

4.มีฟองอากาศอยู่ในคอลลอยด์

5. หากหัวจ่ายอุดตัน ควรทำความสะอาดหัวฉีดจ่ายทันที

6 อุณหภูมิอุ่นล่วงหน้าของหัวจ่ายไม่เพียงพอ ควรตั้งอุณหภูมิของหัวจ่ายไว้ที่ 38℃

การวาดลวด

ปรากฏการณ์ที่เรียกว่าการดึงลวด คือปรากฏการณ์ที่กาวปะไม่ขาดขณะจ่าย และกาวปะเชื่อมต่อกันเป็นเส้นในทิศทางของหัวจ่าย เนื่องจากมีลวดจำนวนมากขึ้นและกาวปะถูกปกคลุมอยู่บนแผ่นพิมพ์ ซึ่งจะทำให้การเชื่อมไม่ดี โดยเฉพาะอย่างยิ่งเมื่อมีขนาดใหญ่ขึ้น ปรากฏการณ์นี้มักเกิดขึ้นที่ปากเคลือบจุด การดึงลวดของกาวปะส่วนใหญ่ได้รับผลกระทบจากคุณสมบัติการดึงของเรซินส่วนประกอบหลักและการตั้งค่าของการเคลือบจุด

1. เพิ่มจังหวะการจ่าย ลดความเร็วในการเคลื่อนที่ แต่จะลดจังหวะการผลิตของคุณ

2. ยิ่งวัสดุมีความหนืดต่ำและมีความหนืดสูงเท่าใด แนวโน้มที่จะดึงก็จะน้อยลง ดังนั้น พยายามเลือกกาวติดแผ่นประเภทนี้

3. อุณหภูมิของเทอร์โมสตัทจะสูงขึ้นเล็กน้อย บังคับให้ปรับเป็นกาวแพทช์ที่มีความหนืดต่ำและทิกโซทรอปิกสูง จากนั้นจึงพิจารณาถึงระยะเวลาในการจัดเก็บกาวแพทช์และแรงกดของหัวจ่ายด้วย

การสำรวจถ้ำ

ความเหลวของแผ่นแปะจะทำให้เกิดการยุบตัว ปัญหาที่พบบ่อยของการยุบตัวคือการติดกาวหลังจากการเคลือบจุดนานเกินไป หากกาวติดแผ่นแปะถูกเคลือบลงบนแผ่นวงจรพิมพ์ จะทำให้การเชื่อมติดไม่ดี และสำหรับชิ้นส่วนที่มีหมุดยึดสูง การยุบตัวของกาวติดแผ่นแปะจะไม่สัมผัสกับตัวอุปกรณ์หลัก ซึ่งจะทำให้การยึดเกาะไม่เพียงพอ อัตราการยุบตัวของกาวติดแผ่นแปะที่ยุบตัวง่ายนั้นยากที่จะคาดการณ์ ทำให้การตั้งค่าปริมาณการเคลือบจุดเริ่มต้นทำได้ยาก ด้วยเหตุนี้ เราจึงควรเลือกแผ่นแปะที่ไม่ยุบตัวง่าย นั่นคือแผ่นแปะที่มีปริมาณสารละลายเขย่าค่อนข้างสูง สำหรับปัญหาการยุบตัวที่เกิดจากการวางกาวติดแผ่นแปะนานเกินไปหลังการเคลือบจุด เราสามารถใช้เวลาสั้นๆ หลังการเคลือบจุดเพื่อให้กาวติดแผ่นแปะแห้งสนิทเพื่อป้องกันการยุบตัว

ส่วนประกอบออฟเซ็ต

การชดเชยส่วนประกอบเป็นปรากฏการณ์ที่ไม่พึงประสงค์ซึ่งมักเกิดขึ้นได้ในเครื่อง SMT ความเร็วสูง และสาเหตุหลักๆ มีดังนี้:

1. การเคลื่อนที่ด้วยความเร็วสูงของแผ่นพิมพ์ในทิศทาง XY เกิดจากการชดเชย ซึ่งพื้นที่เคลือบกาวแพทช์ของส่วนประกอบขนาดเล็กมีแนวโน้มที่จะเกิดปรากฏการณ์นี้ สาเหตุก็คือการยึดเกาะไม่ได้เกิดจากการ...

2. ปริมาณกาวที่อยู่ใต้ส่วนประกอบไม่สม่ำเสมอ (เช่น จุดกาวสองจุดใต้ IC จุดกาวจุดหนึ่งมีขนาดใหญ่ อีกจุดหนึ่งมีขนาดเล็ก) ความแข็งแรงของกาวไม่สมดุลเมื่อได้รับความร้อนและบ่ม และส่วนปลายที่มีกาวน้อยจะหักได้ง่าย

การบัดกรีแบบโอเวอร์คลื่นเพื่อถอดชิ้นส่วน

เหตุผลมีความซับซ้อน:

1. แรงยึดเกาะของแผ่นแปะไม่เพียงพอ

2. ได้รับการกระทบก่อนการบัดกรีแบบคลื่น

3. มีสารตกค้างมากขึ้นบนส่วนประกอบบางส่วน

4. คอลลอยด์ไม่ทนต่อแรงกระแทกที่อุณหภูมิสูง

กาวผสมแพทช์

กาวแพทช์จากผู้ผลิตที่แตกต่างกันนั้นมีองค์ประกอบทางเคมีที่แตกต่างกัน การใช้แบบผสมผสานกันอาจทำให้เกิดผลเสียได้มาก ดังนี้ 1. ความยากในการบ่ม 2. รีเลย์กาวไม่เพียงพอ 3. การบัดกรีแบบคลื่นเกินทำให้เกิดผลร้ายแรง

วิธีแก้ไขคือ ทำความสะอาดแผ่นตาข่าย ที่ขูด อุปกรณ์จ่าย และส่วนอื่นๆ ที่อาจทำให้เกิดการผสมกันได้ง่ายให้ทั่วถึง และหลีกเลี่ยงการใช้กาวปะต่างยี่ห้อกัน

เวลาโพสต์: 5 ก.ค. 2566